بررسی تجربی تغييرات بافت، سختی و استحكام رزوه های ايجاد شده در لوله با فرايند پيچ زنی غلطكی و ماشينكاری

چكيده

از فرايندهای مختلفی نظير ماشينكاری و نورد برای توليد رزوه استفاده میشود. باتوجه به نياز به رزوه هايی با كيفيت و استحكام بالا، فرايند پیچ زنی غلطکی مورد توجه توليد كنندگان میباشد. ازديگر مزايای فرايند، توليد بدون براده و هدر رفت ماده و نرخ توليد بالا است.

بررسی خواص رزوه ها به علت هندسه نسبتاً پيچيده و ابعاد كوچك بادشواری همراه است. باتوجه به نياز روزافزون به دقت، سرعت و بهينه سازی فرايندهای توليد توجه محققان به شبيه سازی المان محدود بيشتر شده است. در اين پژوهش به بررسی تجربی و شبيه سازی عددی ايجاد رزوه روی لوله از جنس فولادST37 پرداخته شده و به منظور بررسی بافت مواد، سختی و استحكام رزوه های ايجاد شده با فرايند پیچ زنی غلطکی آزمايش هايی طراحی و اجرا شد. سپس نتايج با نتايج شبيه سازی فرايند در كد تجاری ABAQUS و نتایج حاصل از رزوه زنی با فرايند ماشينكاری مقايسه شد.

نتايج نشان داد در سختي و استحكام رزوه های توليد شده با فرايند پیچ زنی غلطکی بهبود قابل توجهی حاصل میشود. همچنين سختی اين رزوه ها در مقايسه با رزوه های توليد شده با فرايند ماشينكاری بيشتر است.

مقدمه

پيچ ها همواره قسمتی از اجزای سازنده تجهيزات صنعتی را به خود اختصاص ميدهند. به طوری كه تخمين زده شده يك درصد از قيمت تمام شده محصولاتی كه در آنها پيچ و مهره به كاررفته است، مربوط به آنها است. در اين ميان حدود٩٠ % از پيچ های توليدی به روش پیچ زنی غلطکی انجام ميشود. معمولاً رزوه، به دو طريق نوردكاری و برشی توليد ميشوند. اين دو فرآيند توليد رزوه ها، فرآيندهايی كارا از لحاظ اقتصادی ميباشند. ازآنجايي كه رزوه های توليدشده به روش نوردكاری به صورت سرد شكل دهی ميشوند. در اين حالت هيچ گونه ماده ای از قطعه خام جدا نخواهد شد كه اين امر منجر به صرفه جويی در مقدار ماده مصرفی میشود.

مثال :

به طور مثال برای توليد پيچ مهره دارUNC13-2/1 به روش برشی، ٢٠درصد ماده بيشتر نسبت به قطعه مورد استفاده در توليد اين پيچ مهره دار به روش نوردكاری نياز است. نوردكاری يكی از روش های ارزان فرايند شكل دهی به حالت سرد است. از طريق آن میتوان عمليات توليد رزوه را با سرعت بالا و با طول عمر خوب ابزار توليد نمود. البته بايد توجه داشت كه تمامی رزوه ها را نمیتوان به طريق نوردكاری توليد كرد.

تجربیات خوستیکو

در سال٢٠٠٥ خوستيكو و همكارانش به تحقيق درخصوص ريزساختار و ريزسختی رزوه ها كه بافرايند پیچ زنی غلطکی توليد شده بود پرداختند. در اين تحقيق، ويژگيها و عمق لايه شكل دهي شده درفرآيند بررسي شده است. نتايج نشان داد اين فرايند ميتواند باعث بهبود دقت و كيفيت سطح رزوه ها و همچنين افزايش استحكام اتصالات شود. همچنين اين فرايند میتواند نياز به عمليات بعدی نظير عمليات حرارتی و عمليات سنگ زنی را حذف كند.

كيفيت سطح به دست آمده در اين فرآيند بين 08/0تا63/0 ميكرومتر در معيارRa است كه چنين كيفيتی توسط فرآيند سنگ زنی قابل دستيابی است. اين فرايند در مقايسه با فرآيند ماشين كاری استحكام شكست را ٢٠تا٣٠% و استحكام خستگی را حدود ١٥٠درصد افزايش میدهد. همچنين به علت ايجاد كار سختی، سختی سطح رزوه شده بافرآيند پیچ زنی غلطکی ١٥تا٢٥% افزايش می يابد. افزايش سختی رزوه ها به علت پايداری سطحی بالای آنها است درحالی كه كيفيت بالای سطح آنها به علت افزايش خواص ضد سايش آنها است. اين ويژگیها برای قطعات با كاربرد خاص بسيار مهم هستند. به علاوه برای خيلی از مواد كه ماشين كاری آنها سخت است مانند فولاد و آلياژهای مقاوم به سايش، تيتانيوم و آلياژهای آن، آلياژهای نيكل و نيكل- كروم و غيره، نوردكاری بسيار راحت تر از ماشينكاری است.

تجربیات کیم

در سال٢٠٠٧ كيم و همكارانش اثرات نرخ نفوذ ابزار را بر مقاومت خستگی و تنش های پسماند در توليد رزوه و بدون استفاده از روان كار بررسی كردند. اين محققان با كار آزمايشگاهی و شبيه سازی دوبعدی و سه بعدی المان محدود به بررسی تنش های پسماند و مقاومت به خستگی پرداختند. نتايج نشان داد مقاومت خستگی در توليد با نرخ های نفوذ بالاتر بيشتر است. همچنين تنش های پسماند محوری فشاری در نرخ نفوذهای بالاتر بيشتر میشود. همچنين نتايج حاكی از آن است كه نتايج شبيه سازی سه بعدی نسبت به شبيه سازی دوبعدی از انطباق بيشتر با آزمايشات عملی برخوردار است.

تجربیات ژو

در سال٢٠٠٨ ژو و همكارانش به بررسی خستگی در پيچ های به كاررفته در خودروها پرداختند. آنها با اعمال بارگذاری های مختلف در فرايند پیچ زنی غلطکی به اين نتيجه رسيدند كه با افزايش پيش بار مقاومت به خستگي پيچ ها افزايش مي يابد و در هنگام شكست، ترك ها در قسمت پايين دندانه های رزوه ظاهر ميشوند.

تجربیات مارسلو

در سال٢٠١١ مارسلو و همكاران استحكام خستگی در پيچ های توليدشده با روش نوردكاری را قبل و بعد از عمليات حرارتی بررسی كردند. آزمايش ها در نمونه های از جنس فولاد4135 AISI نشان داد كه استحكام پيچ هايی كه ابتدا عمليات حرارتی شده و سپس رزوه با نوردكاری روی آنها ايجادشده است نسبت به حالتی كه عمليات حرارتی بعد از ايجاد رزوه انجام شده است، بيشتر است.

تجربیات لی و سونگ

در سال٢٠١١و٢٠١٢ لی و همچنين سونگ و همكاران فرايند پیچ زنی غلطکی با قالب های تخت را بر روی پيچ های با ابعاد خيلی ريز شبيه سازی كردند. آنها با بهره گيری از نرم افزار DEFORM و انجام تست عملی به بررسی تأثير عدم هم راستايی دو قالب و تغيير ضريب اصطكاك در شكل گيری رزوه پرداختند. آنها در مطالعه خود به مقدار بهينه برای اصطكاك دست يافتند كه از لغزش بين قالب و ماده خام جلوگيری شود. همچنين آنها برای تصحيح رزوه های ناقص ايجادشده روی ماده خام مكان نسبی بين دو قالب را به اندازه نصف طول گام رزوه تغيير دادند. در مورد جريان يافتن ماده نيز مشاهده شد كه در فولادهای ضدزنگ به علت كار سختی بالا ماده به سختی جريان می يابد و در قسمت بالای دنده، جريان ماده كمتر است.

تجربیات ونکاتسوارلو

در سال٢٠١٣ ونكاتسوارلو و همكارانش به بررسی خستگی در پيچ هايی از جنس آلياژ تيتانيومTi-6Al-4V به كاررفته در صنايع هوافضا كه با روش پیچ زنی غلطکی توليدشده بودند، پرداختند. بعد از انجام عمليات حرارتی روی ميله و توليد پيچ به بررسی ميكرو ساختار پرداختند و با آزمايش هايی به شرايط بهينه كه در آن حالت پيچ های توليد شده از لحاظ متالورژيكی دارای تركيبی همگن باشند، دست يافتند.

تجربیات وانگ

در سال٢٠١٣ وانگ و همكارانش با مطالعه تجربی و شبيه سازی دوبعدی فرايند ايجاد سر پيچ و همچنين فرايند پیچ زنی غلطکی با نرم افزار DEFORME برای پيچ هايی از جنس منيزيم آلياژیLZ91 پارامترهای مؤثر بر اين دو فرايند را بررسي كردند. از جمله اين پارامترها ميتوان به شكل جريان مواد، سرعت قالب، دما و ضريب اصطكاك مؤثر بر نيروها در حين ايجاد سر پيچ و كيفيت محصول توليدی اشاره كرد.

تجربیات چنگ

در سال٢٠١٤ چنگ و همكارانش با استفاده از امواج آلتراسونيك و ارتعاش ابزار در حين اجرای فرآيند پیچ زنی غلطکی، سعی بر افزايش خواص رزوه های حاصل را داشتند. استحكام به خستگی به دست آمده با اين روش حدود دو برابر فرآيند پیچ زنی غلطکی عادی گزارش شد. همچنين اين روش باعث بهبود كيفيت سطح رزوه ها گرديد و نتايج نشان داد كه با اين روش رزوه زنی، تنش های پسماند و همچنين عمقی از پيچ كه دارای ساختاری با دانه های ريز است، افزايش می يابد.

تجربیات ژانگ

در سال٢٠١٤و٢٠١٥ ژانگ و همكاران به بررسی روش جديد برای ايجاد هم زمان رزوه و چرخ دنده به كمك فرايند نوردكاری دو غلطكي و سه غلطكی بر روی ميله ها پرداختند و توانستند به كمك اين روش زمان لازم برای اتمام فرآيند را كوتاه تر كرده و مواد مصرفی را كاهش دهند.

پژوهشهای انجام گرفته در خصوص فرايند پیچ زنی غلطکی به بررسي خواصی مانند عمر خستگی و تغييرات سختی در دندانه ها و ته رزوه در ميله ها اختصاص دارد. اما از آن جايی كه استحكام مكانيكی قطعاتی كه تحت فرايند پیچ زنی غلطکی قرار گرفته اند كمتر مورد توجه قرار گرفته است و نتايج حاصل از بررسي اين ويژگي بيشتر به صورت كيفی و بدون جزئيات ارائه شده است. اين پژوهش به بررسی استحكام قطعات رزوه شده با فرايند پیچ زنی غلطکی بر روی قطعات توخالی اختصاص دارد. همچنين به منظور بررسی بيشتر عملكرد و بالا بردن سرعت و دقت در كسب نتايج، فرايند با استفاده از كد تجاری آباكوس شبيه سازی شده است. همچنين بافت رزوه نيز مورد مطالعه قرار گرفت.

٢- مواد و روش ها

2-1 آزمايش هاي تجربي

ماده مورد استفاده در اين بررسی فولاد ساختمانی است و لوله هایی از جنسst37 با داخل تراشی و تراشكاری خارجی به قطر داخلی 36ميليمتر و قطر خارجی 1/46میلیمتر مورد استفاده قرار گرفته اند.

با پیچ زنی غلطکی و ماشينكاری، رزوه هايی با گام ٢ميليمتر برروی لوله ها ايجاد شد. شكل١ دستگاه پیچ زنی غلطکی مورد استفاده و شكل٢ لوله های رزوه شده با فرايند پیچ زنی غلطکی و ماشينكاری شده را نشان ميدهند.

در جدول١ مشخصات دستگاه پیچ زنی غلطکی آورده شده است.

| پارامتر | مقدار |

| نوع قالب ها | استوانه ای |

| نوع پیشروی | شعاعی |

| سرعت دوران | 24(r/min) |

| مایع روانکار | روغن 10 |

بعد از ایجاد رزوه، لوله ها در راستای طولی برش داده شده و ریز ساختار رزوه های حاصل از دو فرآیند ماشینکاری و پیچ زنی غلطکی مورد مطالعه و مقایسه قرار گرفت. نمونه های مورد نظر تعبیه شده و ضمن بررسی سختی در آنها، بعد از اچ کردن نمونه ها ریزساختار هر دو قطعه با استفاده از میکروسکوپ بررسی شده است. برای اچ کردن از محلول نایتال استفاده شد. در شکل(3) تصویر دستگاه میکروسکوپ نوری و شکل(4) دستگاه سنجش سختی آورده شده است.

]

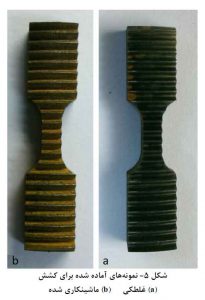

برای مقايسه استحكام رزوه های ايجادشده بادو فرايند ماشينكاری و پیچ زنی غلطکی، نمونه هايی از لوله های رزوه شده با برش سيمی جدا گرديد(شكل ٥) سپس با قرار دادن نمونه ها در دستگاه كشش (شكل٦) و اعمال نيروی كششی، استحكام نمونه ها بررسی و مقايسه گرديد.

2-2 شبيه سازی

شبيه سازی فرآيند پيچ زنی غلطكی با مدل كردن اين فرايند به صورت سه بعدی انجام گرفت. از ميان راهكارهای مختلف برای مدل سازی يك فرايند، مكانيسمی شبيه به مكانيسم واقعی به كار گرفته شده در فرايند پيچ زني غلطكی، مدل شده است. شبيه سازی با چنين مدلی نيازمند زمان بيشتری برای حل است اما از نتايج دقيقتری برخوردار بوده و مطابقت بيشتری با واقعيت دارد.

غلطك ها به صورت صلب در نظر گرفته شده و قطعه كار به صورت تغيير شكل پذير است. از مدل سازی قسمت های اضافه پرهيز شده است. حذف اين قسمت ها زمان مورد نياز برای حل مسئله را به طور قابل ملاحظه ای كاهش میدهد.

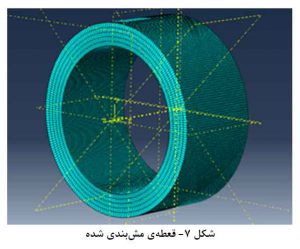

مش های اعمال شده روی قطعه از نوع C3D8R بوده و قطعه به صورت متقارن مش بندی شده است. تعداد كل المان های ايجاد شده در قطعه٦٠٠٠٠ المان است. شكل٧ قطعه مش بندی شده را نشان میدهد.

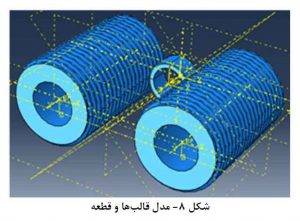

شکل 8

در شكل٨ نحوه قرارگرفتن غلطكها و قطعه در كنار هم نشان داده است. حركت دو غلطك كه دارای شيارهای لازم برای ايجاد رزوه هستند به نوعی است كه با حركت هم زمان به سمت قطعه درآن نفوذ كرده و باعث ايجاد رزوه در سطح آن میشوند. نوع تماس بين غلطكها و قطعه كار از نوع اصطكاكی بوده و ضريب اصطكاك بين آنها با فرض روان كاری مناسبی كه با مواد روان كار در حين فرايند انجام میشود برابر 15/0 در نظر گرفته شده است. برای حل مسئله از حلگر صريح ديناميكی در كد تجاری آباكوس استفاده شده است.

در مدل ايجاد شده، غلطكها با دوران، قطعه را به گردش وادار ميكنند. با نفوذ تدريجی قالب در قطعه، مواد به داخل شيارهای غلطكها سيلان پيدا كرده و رزوه ها در اثر تغيير شكل پلاستيك مواد روی قطعه ايجاد میشوند.

ادامه در : بررسی رزوه در فرايند پیچ زنی غلطکی و ماشينكاری (2) پیشگامان پیچ پارس

محققین :

بهنام داودي دانشيار، آزمايشگاه تحقيقاتي سيستمهاي توليد پايدار، دانشكده مهندسي مكانيك، دانشگاه علم و صنعت ايران

مهدي سليماني كارشناسي ارشد، دانشكده مهندسي مكانيك، دانشگاه علم و صنعت ايران